生産管理とは?

生産管理とは、製造業において「製品を効率よく、計画通りに、安定して生産する」ことを目的とした一連のマネジメント活動です。

具体的には、原材料の調達から製品の完成までの全工程を対象として、人・モノ・設備・時間・情報などの資源を最適に配分・制御することを指します。

「QCD」を満たすための中核業務

生産管理の中心的な目標は、「QCD」という3つの要素の最適化です。

- Q(Quality:品質):顧客の要求を満たす品質の製品をつくる

- C(Cost:コスト):無駄を排除し、コストを抑えて生産する

- D(Delivery:納期):必要なときに、必要な数量を確実に納品する

このQCDを高いレベルでバランスさせることは、顧客満足度の向上、企業の競争力強化、ひいては企業収益の最大化に直結します。生産管理はその実現を支える重要な役割を担っています。

生産管理の主な機能と領域

生産管理は単なる「現場の工程管理」だけではなく、製造業全体の効率性・品質・コスト・納期を左右する中核的な管理活動です。以下のような領域にまたがる多機能な役割を担っています。

1. 生産計画

生産計画は、生産管理の中でも最上流に位置する重要な工程です。市場の需要動向、顧客からの受注状況、在庫の残量、製造設備の稼働可能時間、人員の配置状況、そして原材料の調達制約など、あらゆる要素を総合的に勘案して、「どの製品を、いつ・どの順序で・どれだけ生産するのか」という計画を立てます。

この計画の精度が高いほど、生産ラインの無駄を減らし、納期遵守率や生産効率が向上します。一方で、計画が不十分であれば、在庫不足や生産の停滞、無駄なコストが発生し、企業全体の競争力にも影響します。

また、生産計画は単なる日程表作成にとどまらず、経営戦略や営業戦略とも密接に連動しています。需要予測データや販売部門からの情報を取り入れながら、経営判断に基づいた最適な生産体制を構築していく役割も担っています。

2. 資材・在庫管理

製造業においては、「必要なときに、必要な数量の原材料・部品があること」が、生産の安定性に直結します。過剰な在庫は保管スペースの圧迫や資金繰りの悪化を招き、逆に在庫が不足すれば、生産ラインが停止し、納期遅延や顧客離れの原因になります。

生産管理では、常に在庫状況をリアルタイムで監視し、不足の予兆を見逃さずに適切なタイミングで調達指示を出す必要があります。また、季節変動やキャンペーンなどによる突発的な需要増にも柔軟に対応できる体制が求められます。

この領域では、**在庫の最適化(在庫回転率の向上、在庫の死蔵化防止)**が特に重要です。在庫管理と生産計画が連動して初めて、「ジャストインタイム生産」や「リードタイム短縮」などが実現可能になります。

3. 工程管理

工程管理は、実際の現場での生産活動をリアルタイムに監視・管理する業務です。作業の進捗状況、作業者の配置、機械や設備の稼働状況を常に把握し、計画通りに作業が進んでいるかを確認します。

もし不良品の発生や遅延が発生した場合は、即座に原因を特定し、的確な対策を講じる必要があります。これは生産ラインの停止や、製品納入の遅れといった重大なトラブルを未然に防ぐために不可欠です。

また、工程管理は「標準作業」や「作業手順書」に基づいた実行を徹底する役割も担っており、現場の作業品質や安全性の維持にも直結します。近年では、IoTセンサーやMES(製造実行システム)と連携して、リアルタイムでデータを取得し、自動的に異常を検知・報告するような高度な工程管理も増えています。

4. 品質管理

どれほど効率的に製品を作っても、品質が顧客の期待を満たしていなければ意味がありません。品質管理は、生産工程の各段階において、製品が規定された品質基準を満たしているかを検証する工程です。

検査業務に加えて、不良の傾向分析や異常品のトレーサビリティ(追跡)機能も重要な役割です。万が一、不良品が市場に出回ってしまった場合でも、どのロットでどの工程が問題だったかを迅速に特定し、再発防止に向けた是正措置を講じることが求められます。

また、生産管理と品質管理が連携することで、品質データを蓄積・分析し、工程の改善や品質予測に活用するといった、品質の“作り込み”が可能になります。これは単なるチェックにとどまらない、攻めの品質管理です。

5. 実績管理・分析

計画と実際の生産活動の間には、どうしてもギャップが生まれます。実績管理は、その差異を定量的に把握し、改善ポイントを特定するための工程です。

たとえば、ある工程で作業時間が予定より長くかかっている場合、それが設備のトラブルによるものなのか、作業者の習熟度によるものなのかなど、原因を多角的に分析することで、具体的な改善アクションにつなげることができます。

さらに、得られた実績データは次回の生産計画にフィードバックされ、PDCAサイクルの強化に活用されます。このように、単に記録を残すだけでなく、「改善のためのデータ活用」を可能にするのが、実績管理・分析の真の価値です。

なぜ生産管理が重要なのか?

近年の製造業を取り巻く環境は、非常に厳しさを増しています。市場のニーズは多様化し、製品のライフサイクルは短縮され、受注生産や多品種少量生産など、柔軟な生産体制が求められるようになっています。また、原材料価格の高騰や人手不足、環境負荷への配慮といった課題も、日々の生産活動に大きな影響を及ぼしています。

こうした中で、生産管理の役割はますます重要になっています。効率的な管理が行えなければ、コストが増加し、納期遅延や品質不良によるクレームが発生し、最終的には企業の信頼を損なうことにもつながりかねません。

反対に、生産管理が適切に機能していれば、常に最適な状態で製品を安定供給でき、企業は高い収益性と顧客満足を両立させることができます。まさに、生産管理は製造業における「心臓部」とも言える存在なのです。

ERPやMESとの違い

ERPとの違い

企業の業務効率化や経営の見える化を図るために導入されることの多い「ERP」と「生産管理システム」。この2つはしばしば混同されがちですが、それぞれの目的や役割、カバー範囲には明確な違いがあります。

生産管理システムは、主に製造業の生産現場に特化した業務システムです。原材料の調達、生産計画、工程進捗、在庫、品質、出荷など、製品の生産に関わる一連の業務を効率化・最適化することを目的としています。

つまり、生産現場で「どう作るか・どの順番で・どれだけ作るか」といった実務的な判断や動きを管理する仕組みであり、QCD(品質・コスト・納期)を維持しながらスムーズにモノを作ることに焦点を当てています。

ERPとは

ERP(Enterprise Resource Planning)は、企業全体の経営資源(ヒト・モノ・カネ・情報)を一元管理し、業務全体を最適化する統合システムです。生産管理だけでなく、販売、購買、会計、人事、在庫、原価管理など、あらゆる部門の業務を1つのシステムに統合して管理します。

ERPの目的は、部門間の壁を取り払い、企業全体の情報をリアルタイムで共有・連携させ、経営判断のスピードと精度を高めることにあります。

ERPは「全体最適」を目指すため、標準機能では業種や業務に特化した細かいニーズ(特に製造業の現場業務)に対応しきれない場合があります。特に多品種少量生産や工程が複雑な業態では、ERPの生産管理モジュールでは機能が足りないことも少なくありません。

そのため、ERPとは別に、より現場に即した専用の生産管理パッケージを導入し、ERPと連携させて使うというケースも一般的です。こうした構成により、現場レベルでは生産業務をきめ細かく最適化し、経営レベルでは全体情報を統合して管理するという、両者の強みを生かした運用が可能になります。

MES(Manufacturing Execution System)との違い

製造業の現場では、業務を効率化・可視化するためにさまざまなシステムが導入されています。その中でも「生産管理システム」と「MES(製造実行システム)」は、どちらも生産活動に関わるシステムでありながら、カバーする範囲や役割が異なるため、それぞれの違いを正しく理解することが重要です。

生産管理システムは、製造計画・在庫管理・工程計画・原材料手配などを中心とした“上流”の計画業務を担います。目的は、「どの製品を、いつ・どのくらい・どの順序で作るか」を事前に決め、必要な資源を準備・配分することにあります。

MESとは?

MESは、工場現場での実際の作業の進行状況・作業指示・品質検査・トレーサビリティなどをリアルタイムで管理・記録する“実行レイヤー”のシステムです。

言い換えれば、生産管理が「作る計画を立てる」役割だとすると、MESは「計画通りに作れているか、実行を管理・記録する」役割です。

生産管理とMESは、どちらが上位/下位という関係ではなく、「役割が異なる横並びのシステム」です。それぞれが得意とする領域に特化しながら、シームレスに連携することで、以下のような効果を発揮します。

- 生産管理システムが立てた計画を、MESが現場に配信して確実に実行

- MESが収集した実績データを、生産管理側で分析し、次回以降の計画精度を向上

- MESのリアルタイム監視により、異常の早期発見・対策が可能になり、計画遅延を防止

つまり、生産管理は「計画の司令塔」、MESは「現場のコントロールタワー」のような存在です。

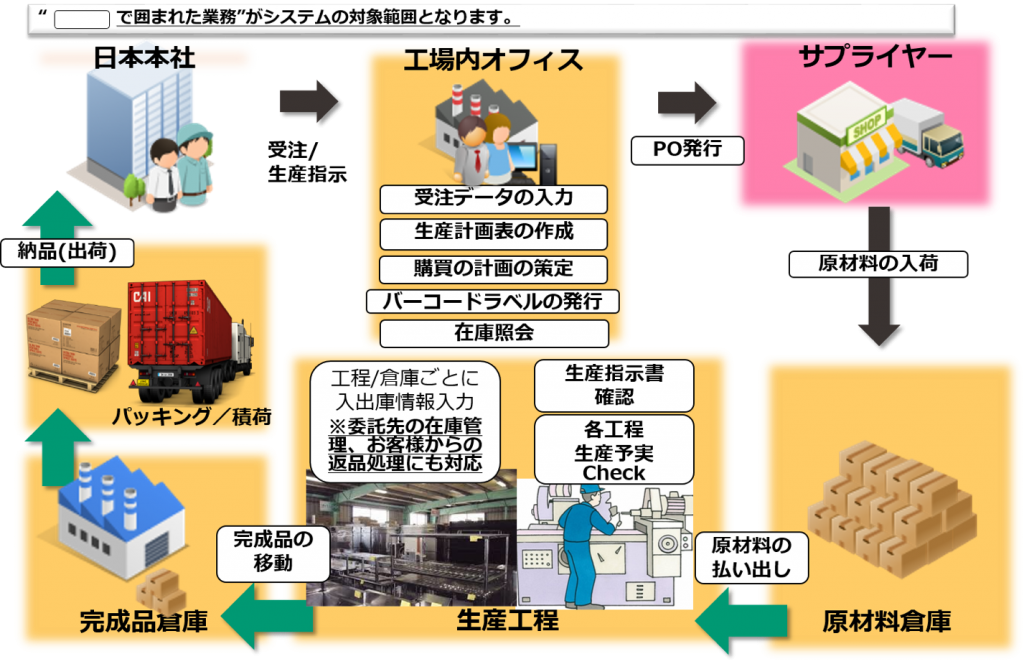

日系企業 80 社以上とお取引実績のある業務管理システムです。

生産管理パッケージは工場業務全般を網羅した管理システムです。

受注・購買・入出庫・生産管理のような製造業で必要な業務を一気通貫で実現します。

また、ハンディーターミナルと連携させることも可能で、これまでエクセルではできなかった、一気通貫な業務管理を実現します。

また日本語・ベトナム語・英語の3言語に対応しています。

◆日本的な一気通貫な管理手法

属人化されていた業務からの脱却

◆多岐にわたる生産管理業務を一括で行い、リアルタイムでの業務フローの見える化

◆マルチデバイスと連携

ハンディーターミナルやタブレットと連動し、入力を最小限にしてミスを軽減

◆各種帳票の出力を通常搭載

標準で、PO/生産指示書/入出庫受払票/在庫一覧表等の出力が可能

◆ガンチャートで視覚的直感操作

生産計画の自動策定(山積み)をガントチャート形式に実現

生産管理パッケージは工場業務全般を網羅した管理システムです。

生産管理パッケージ(IPMS)は工場業務全般を網羅した管理システムです。

また、ハンディーターミナル等のマルチデバイスと連動させ管理を行うことも可能です。

計画と実績の予実管理も可能ですので、乖離のチェックもタイムリーに行うことができます。

▼受注管理

お客様からの受注を管理します。

例)価格設定、販売計画、見積、SO(Sale Order)管理、引当、納品スケジュール、ピッキング依頼

▼購買管理

サプライヤー様への購買を管理します。

例)購買計画、購買依頼、PO(Purchase Order)管理、見積、受取スケジュール管理、返品管理

また、納期の近い購買をアラートする機能や過去の購買価格を参照することもできます。

▼生産管理

生産計画、MRP(資材所要量計画)、生産指示までを一元して管理します。

・生産計画

受注データならびに納品予定日をもとに自動で作成されます。

└ 残業や週末の設定も可能で、その設定に沿って生産計画を作成することも可能です。

└ 生産能力(人・時間・機械・ライン 等)を設定しておくと、自動で割り振りを行い、その結果に応じて、生産計画を作成することも可能です。

└ ガントチャートの形で作成されるので、見やすい

└ 自動作成後に手動での修正も可能

・MRP(資材所要量計画)

BOM(材料・部品構成表)及び生産計画をもとに、原材料の所要量を自動で計算します。

└ 製品ごとに、原材料の所要量を表示

└ 検索機能により、指定した期間での所要量を表示

・生産指示

各工程ごとのステータス更新も自動で可能です。

また、現在ご利用中の生産指示書のテンプレートでの印刷も可能です。

▼在庫管理

倉庫ごと、アイテムごとに入出庫を集計して、リアルタイムでの在庫管理を行います。

また、棚卸機能で実在庫との乖離チェックを行うこともできます。

ロケーション機能で在庫の場所を管理することもできます。

▼入出庫管理

入庫・出庫の管理を行います。

また、品質チェック時に使用できる、アイテムのステータス更新・管理も可能です。

ハンディーターミナル等のマルチデバイスと連動させ管理を行うことも可能です。

▼出入金管理

買掛金・売掛金の管理、請求書の出力・管理を行うことができます。

また必要に応じてお使いの会計システムとの自動連携をすることも可能です。

生産管理パッケージ(IPMS)導入のメリット

1. 生産プロセスの効率化

生産管理パッケージを導入することで、生産計画の立案から実行、進捗の把握までを一元的に管理でき、生産プロセス全体の効率化を実現します。

従来は作業や帳票ごとの管理によってヒューマンエラーや情報の行き違いが発生しやすく、全体最適を妨げる要因となっていました。IPMSを導入することで、システムが自動的に最適なスケジュール調整やリソース配分を行い、作業の属人化を防止します。

また、生産ラインの稼働率向上や段取り時間の短縮によって、無駄のないスムーズな流れを構築できます。さらに、急な仕様変更や納期変更にも柔軟かつ迅速に対応可能な体制が整うため、ビジネスのスピードアップと競争力の強化につながります。

2. 在庫管理の最適化

在庫管理は、企業の財務体質や生産の安定性に直結する重要な要素です。生産管理パッケージを活用することで、原材料・部品・仕掛品・製品までの在庫状況をリアルタイムで可視化できます。

これにより、必要なタイミングで必要な数量のみを調達・供給する「ジャストインタイム生産」が実現し、過剰在庫による保管コストやキャッシュフロー圧迫を防ぎます。さらに、欠品や調達遅延のリスクを最小化し、生産の停滞や納期遅延を回避することが可能です。

結果として、無駄のないスマートな生産体制が構築され、収益性の向上に寄与します。

3. 品質管理の向上

生産管理パッケージには、品質データの収集・分析機能が標準搭載されており、各工程における品質チェックや不具合情報の記録が自動化されます。

これにより、欠陥品発生の傾向や原因を素早く特定でき、問題の早期是正が可能となります。さらに、トレーサビリティ機能によって、製品の製造履歴や検査結果を簡単に追跡できるため、万が一のリコールやクレーム対応も迅速かつ正確に行えます。

その結果、製品品質の安定と顧客満足度の向上が実現し、不良品対応や再製造にかかるコストの削減にもつながります。

4. 生産計画の正確性

市場ニーズや受注状況は常に変動するため、柔軟で正確な生産計画の立案が不可欠です。

生産管理パッケージでは、過去の実績データや最新の需要予測データをもとに、最適な生産計画を自動生成します。これにより、需要と供給のバランスを的確に把握し、無駄な生産や不足を防ぐことができます。

さらに、受注変動や急な仕様変更にもリアルタイムで対応可能なため、納期遵守率が向上し、顧客からの信頼獲得にもつながります。

5. 情報の可視化と意思決定の迅速化

生産管理パッケージの最大の強みは、現場・管理部門・経営層が同じ情報をリアルタイムで共有できる点です。

生産進捗、設備稼働率、在庫状況、品質データ、コスト指標などが、ダッシュボード上で一目で確認できるため、現場での迅速な対応はもちろん、経営層の戦略的な意思決定が可能となります。

その結果、問題の早期発見・改善、ボトルネックの排除、リードタイムの短縮など、生産全体の最適化が加速します。また、情報が可視化されることで、部門間の連携もスムーズになり、組織全体の生産性や競争力が飛躍的に向上します。

生産管理パッケージ(IPMS)の特長

1. 生産管理パッケージ(IPMS)は、製造業様において適用可能な柔軟性と拡張性を兼ね備えています。Microsoft Officeに似た使いやすいインターフェイスです。

2. 多言語(日本語、英語、ベトナム語)に対応しており、言語の選択により瞬時に切り替えが可能。

◆ 生産管理システムでは、日本人工場長や現地社長、営業担当者も関わることが多いので、日本語・英語対応をしていると便利です。

3. 拡張性に富むシステム環境を提供

◆ 一部機能によるスモールスタートにも対応しており、また運用状況に応じ、追加機能を順次適用可能。

◆ 追加機能・帳票等のカスタマイズに対応。お客様個社別のご要望に柔軟に対応可能しており、会計ソフトとの連動実績もあり。

4. 各種アラート機能を搭載

◆ 滞留在庫や、安全在庫を下回った場合にアラートを表示。

◆ 月初の通貨Exchangeレートの更新や、月末の締め未処理のアラート表示。

5. 操作履歴のトレースが可能

◆ ログイン/ログアウトだけでなく、データの追加/更新/削除といった、ユーザのすべての操作ログを記録して、過去に遡ってトレースが可能。

◆ 権限設定により、操作ログ閲覧可能者を制限することも可能。

生産管理パッケージ(IPMS)導入イメージ